Neste artigo abrangente, nos aprofundamos no mundo dos empilhamentos de PCB de 4 camadas, orientando você nas melhores técnicas e considerações de design.

Introdução:

No mundo do design de PCB (placa de circuito impresso), alcançar o empilhamento ideal é fundamental para garantir desempenho consistente e funcionalidade confiável. Para atender às demandas cada vez maiores de equipamentos eletrônicos modernos, como velocidade mais rápida, maior densidade e interferência de sinal reduzida, um empilhamento de PCB de 4 camadas bem planejado é fundamental. Este artigo serve como um guia abrangente para ajudá-lo a compreender os principais aspectos e considerações envolvidos na obtenção de um empilhamento ideal de PCB de 4 camadas. Então, vamos mergulhar no mundo do empilhamento de PCB e descobrir os segredos para um design de sucesso!

contente:

1. Compreenda os fundamentos do empilhamento de PCB de 4 camadas:

- Empilhamento de PCB: o que é e por que é importante?

- Principais considerações para o projeto de pilha de 4 camadas.

- A importância da disposição adequada das camadas.

- Camadas de sinalização e distribuição: funções e localizações.

- Fatores que afetam a seleção do núcleo interno e dos materiais pré-impregnados.

Empilhamento de PCB:O empilhamento de PCB refere-se ao arranjo e configuração das diferentes camadas em uma placa de circuito impresso. Envolve a colocação de camadas condutoras, isolantes e de distribuição de sinal em uma ordem específica para atingir o desempenho elétrico e a funcionalidade desejados do PCB. O empilhamento de PCB é importante porque determina a integridade do sinal, distribuição de energia, gerenciamento térmico e desempenho geral do PCB.

Principais considerações para design de pilha de 4 camadas:

Ao projetar um empilhamento de PCB de 4 camadas, algumas considerações importantes incluem:

Integridade do sinal:

Colocar camadas de sinal próximas umas das outras enquanto mantém os planos de energia e de terra adjacentes melhora a integridade do sinal, reduzindo a impedância entre os traços de sinal e os planos de referência.

Distribuição de energia e terra:

A distribuição e colocação adequadas de energia e planos de aterramento são essenciais para uma distribuição eficaz de energia e redução de ruído. É importante prestar atenção à espessura e ao espaçamento entre os planos de potência e de terra para minimizar a impedância.

Gerenciamento térmico:

A colocação de vias térmicas e dissipadores de calor e a distribuição de planos térmicos devem ser consideradas para garantir uma dissipação de calor eficaz e evitar o superaquecimento.

Colocação de componentes e roteabilidade:

Deve-se considerar cuidadosamente o posicionamento e o roteamento dos componentes para garantir o roteamento ideal do sinal e evitar interferência de sinal.

A importância do arranjo adequado das camadas:O arranjo de camadas em uma pilha de PCB é fundamental para manter a integridade do sinal, minimizar a interferência eletromagnética (EMI) e gerenciar a distribuição de energia. O posicionamento adequado da camada garante impedância controlada, reduz diafonia e melhora o desempenho geral do design da PCB.

Camadas de sinal e distribuição:Os sinais são normalmente roteados nas camadas de sinal superior e inferior, enquanto os planos de energia e terra ficam no interior. A camada de distribuição atua como um plano de alimentação e de aterramento e fornece um caminho de baixa impedância para conexões de alimentação e de aterramento, minimizando a queda de tensão e a EMI.

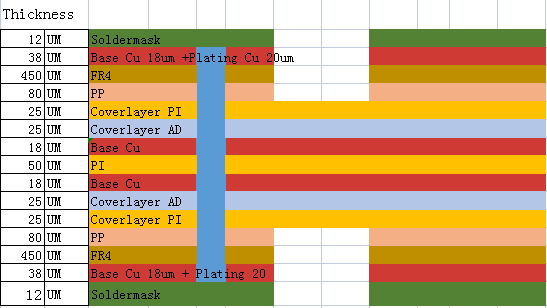

Fatores que afetam a seleção do núcleo e do material pré-impregnado:A escolha dos materiais de núcleo e pré-impregnado para um empilhamento de PCB depende de fatores como requisitos de desempenho elétrico, considerações de gerenciamento térmico, capacidade de fabricação e custo. Alguns fatores importantes a serem considerados incluem constante dielétrica (Dk), fator de dissipação (Df), temperatura de transição vítrea (Tg), espessura e compatibilidade com processos de fabricação, como laminação e perfuração. A seleção cuidadosa desses materiais garante as propriedades elétricas e mecânicas desejadas do PCB.

2. Técnicas para empilhamento ideal de PCB de 4 camadas:

- Posicionamento cuidadoso dos componentes e roteamento de rastreamento para energia eficiente e integridade do sinal.

- O papel dos planos de terra e de potência na minimização do ruído e na maximização da integridade do sinal.

- Determine a espessura adequada e a constante dielétrica de cada camada.

- Aproveite o roteamento de impedância controlada para projetos de alta velocidade.

- Considerações térmicas e gestão térmica em pilhas multicamadas.

Essas técnicas ajudam a obter um empilhamento ideal de PCB de 4 camadas:

Posicionamento cuidadoso dos componentes e roteamento de rastreamento:A energia eficiente e a integridade do sinal podem ser alcançadas através do posicionamento cuidadoso dos componentes e do roteamento de rastreamento. Agrupe componentes relacionados e garanta conexões curtas e diretas entre eles. Minimize o comprimento do traço e evite cruzar traços sensíveis. Use espaçamento adequado e mantenha sinais sensíveis longe de fontes de ruído.

Planos Terrestres e de Energia:Os planos de terra e de energia desempenham um papel vital na minimização do ruído e na maximização da integridade do sinal. Use planos de aterramento e energia dedicados para fornecer um plano de referência estável e reduzir a interferência eletromagnética (EMI). Garanta conexões adequadas a esses planos para manter um caminho de baixa impedância para a corrente de retorno.

Determine a espessura adequada da camada e a constante dielétrica:A espessura e a constante dielétrica de cada camada da pilha afetam a propagação do sinal e o controle da impedância. Determine o valor de impedância desejado e escolha a espessura apropriada e a constante dielétrica para cada camada de acordo. Revise as diretrizes de projeto de PCB e considere a frequência do sinal e os requisitos da linha de transmissão.

Roteamento de Impedância Controlada:O roteamento de impedância controlada é fundamental para projetos de alta velocidade para minimizar reflexões de sinal, manter a integridade do sinal e evitar erros de dados. Determine os valores de impedância necessários para sinais críticos e use técnicas de roteamento de impedância controlada, como par diferencial, roteamento stripline ou microstrip e vias de impedância controlada.

Considerações e gerenciamento térmico:O gerenciamento térmico é fundamental para pilhas de PCB multicamadas. A dissipação de calor adequada garante que os componentes operem dentro dos limites de temperatura e evita possíveis danos. Considere adicionar vias térmicas para transferir calor para planos de aterramento internos ou almofadas térmicas, usar vias térmicas perto de componentes de alta potência e combinar com dissipadores de calor ou vazamentos de cobre para melhor distribuição de calor.

Ao implementar essas técnicas, você pode garantir uma distribuição de energia eficiente, minimizar o ruído, manter a integridade do sinal e otimizar o gerenciamento térmico em um empilhamento de PCB de 4 camadas.

3. Considerações de projeto para fabricação de PCB de 4 camadas:

- Equilibre a capacidade de fabricação e a complexidade do projeto.

- Melhores Práticas de Design para Manufaturabilidade (DFM).

- Por meio de considerações de tipo e layout.

- Regras de projeto para espaçamento, largura do traço e folga.

- Trabalhe com o fabricante de PCB para obter o empilhamento ideal.

Equilibrando a capacidade de fabricação e a complexidade do design:Ao projetar uma PCB de 4 camadas, é importante encontrar um equilíbrio entre a complexidade do projeto e a facilidade de fabricação. Projetos complexos podem aumentar os custos de fabricação e possíveis erros. Simplificar projetos otimizando o posicionamento de componentes, organizando o roteamento de sinais e usando regras de projeto padronizadas pode melhorar a capacidade de fabricação.

Melhores práticas de design para manufaturabilidade (DFM):Incorpore considerações de DFM nos projetos para garantir uma fabricação eficiente e livre de erros. Isso inclui seguir regras de projeto padrão do setor, selecionar materiais e espessuras apropriados, considerar restrições de fabricação, como largura e espaçamento mínimos de traços, e evitar formas ou recursos complexos que possam aumentar a complexidade da fabricação.

Por meio de considerações de tipo e layout:Selecionar o tipo de via adequado e seu layout é fundamental para uma PCB de 4 camadas. Vias, vias cegas e vias enterradas têm suas vantagens e limitações. Considere cuidadosamente seu uso com base na complexidade e densidade do projeto e garanta folga e espaçamento adequados em torno das vias para evitar interferência de sinal e acoplamento elétrico.

Regras de projeto para espaçamento, largura do traço e folga:Siga as regras de projeto recomendadas para espaçamento, largura do traço e folga fornecidas pelo fabricante da PCB. Essas regras garantem que o projeto possa ser fabricado sem problemas, como curtos-circuitos ou degradação do sinal. Manter o espaçamento adequado entre traços e componentes, manter o espaço adequado em áreas de alta tensão e usar a largura de traço adequada para a capacidade de transporte de corrente desejada são considerações importantes.

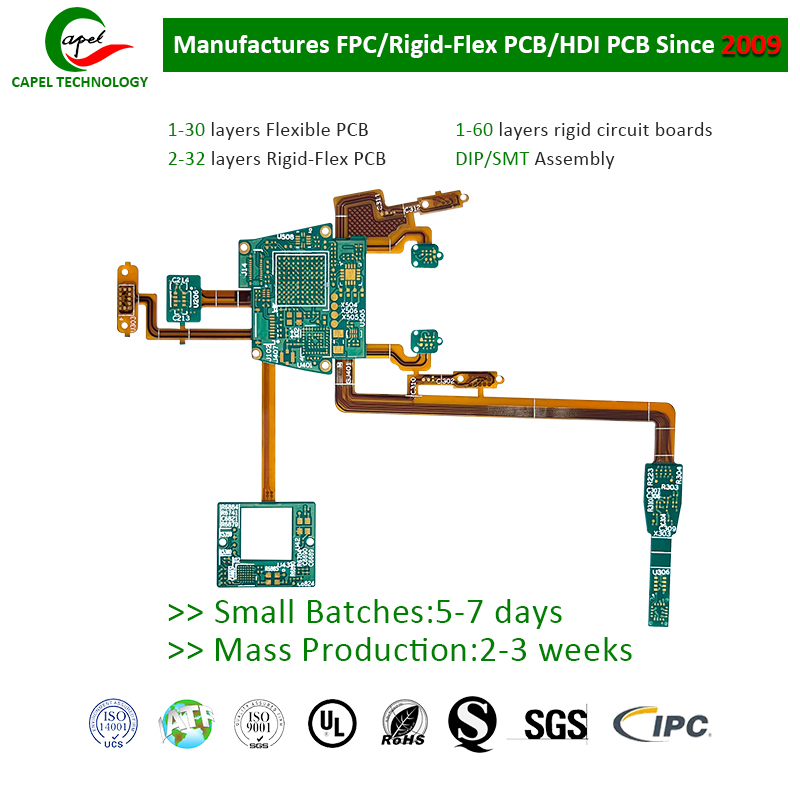

Trabalhe com o fabricante da PCB para obter um empilhamento ideal:Trabalhe com o fabricante da PCB para determinar o empilhamento ideal para uma PCB de 4 camadas. Os fatores a serem considerados incluem camadas de cobre, seleção e posicionamento do material dielétrico, controle de impedância desejado e requisitos de integridade do sinal. Ao trabalhar em estreita colaboração com os fabricantes, você pode garantir que os projetos de PCB estejam alinhados com suas capacidades e processos de fabricação, resultando em uma produção mais eficiente e econômica.

No geral, projetar um PCB de 4 camadas requer um entendimento completo da capacidade de fabricação, adesão às melhores práticas de DFM, consideração cuidadosa do tipo e layout, adesão às regras de design e colaboração com o fabricante do PCB para obter um empilhamento ideal. Ao considerar esses fatores, você pode melhorar a capacidade de fabricação, a confiabilidade e o desempenho do projeto de sua PCB.

4. Vantagens e limitações do empilhamento de PCB de 4 camadas:

- Melhora a integridade do sinal, reduz o ruído e minimiza os efeitos EMI.

- Capacidade aprimorada de implementar projetos de alta velocidade.

- Vantagem de economia de espaço da eletrônica compacta.

- Potenciais limitações e desafios da implementação de uma pilha de 4 camadas.

Vantagens do empilhamento de PCB de 4 camadas:

Integridade de sinal aprimorada:

Planos adicionais de aterramento e energia na pilha de 4 camadas ajudam a reduzir o ruído do sinal e garantem melhor integridade do sinal para projetos de alta velocidade. O plano de terra atua como um plano de referência confiável, reduzindo a diafonia do sinal e melhorando o controle da impedância.

Ruído reduzido e impacto EMI:

A presença de planos de aterramento e de energia na pilha de 4 camadas ajuda a minimizar a interferência eletromagnética (EMI), fornecendo blindagem e melhor aterramento de sinal. Isso proporciona melhor redução de ruído e garante uma transmissão de sinal mais clara.

Maior capacidade de implementar projetos de alta velocidade:

Com camadas adicionais, os projetistas têm mais opções de roteamento. Isso permite projetos complexos de alta velocidade com requisitos de impedância controlados, reduzindo a atenuação do sinal e alcançando desempenho confiável em frequências mais altas.

Vantagem de economia de espaço:

O empilhamento de 4 camadas permite um design mais compacto e eficiente. Ele fornece opções de roteamento adicionais e reduz a necessidade de interconexão extensa entre componentes, resultando em um formato menor para o sistema eletrônico geral. Isto é especialmente benéfico para eletrônicos portáteis ou PCBs densamente povoados.

Limitações e desafios da implementação de uma pilha de 4 camadas:

Custo:

A implementação de um empilhamento de 4 camadas aumenta o custo geral do PCB em comparação com um empilhamento de 2 camadas. O custo é influenciado por fatores como o número de camadas, a complexidade do projeto e o processo de fabricação necessário. Camadas adicionais requerem materiais adicionais, técnicas de fabricação mais precisas e recursos avançados de roteamento.

Complexidade do projeto:

Projetar uma PCB de 4 camadas requer um planejamento mais cuidadoso do que uma PCB de 2 camadas. Camadas adicionais apresentam desafios no posicionamento de componentes, roteamento e planejamento. Os projetistas precisam considerar cuidadosamente a integridade do sinal, o controle de impedância e a distribuição de energia, o que pode ser mais complexo e demorado.

Limitações de fabricação:

A fabricação de PCBs de 4 camadas requer processos e técnicas de fabricação mais avançados. Os fabricantes precisam ser capazes de alinhar e laminar camadas com precisão, controlar a espessura de cada camada e garantir o alinhamento adequado das perfurações e das vias. Nem todos os fabricantes de PCB são capazes de produzir placas de 4 camadas com eficiência.

Ruído e interferência:

Embora um empilhamento de 4 camadas ajude a reduzir o ruído e a EMI, técnicas de design ou layout insuficientes ainda podem causar problemas de ruído e interferência. O empilhamento de camadas executado incorretamente ou o aterramento insuficiente podem levar ao acoplamento não intencional e à atenuação do sinal. Isso requer um planejamento cuidadoso e consideração do layout do projeto e do posicionamento do plano de solo.

Gerenciamento térmico:

A presença de camadas adicionais afeta a dissipação de calor e o gerenciamento térmico. Projetos densos com espaço limitado entre as camadas podem levar ao aumento da resistência térmica e ao acúmulo de calor. Isso requer uma consideração cuidadosa do layout dos componentes, das vias térmicas e do design térmico geral para evitar problemas de superaquecimento.

É importante que os projetistas avaliem cuidadosamente seus requisitos, considerando as vantagens e limitações de um empilhamento de PCB de 4 camadas, a fim de tomar uma decisão informada sobre o melhor empilhamento para seu projeto específico.

Resumindo,alcançar um empilhamento ideal de PCB de 4 camadas é fundamental para garantir um design eletrônico confiável e de alto desempenho. Ao compreender os fundamentos, considerar as técnicas de projeto e colaborar com os fabricantes de PCB, os projetistas podem aproveitar a distribuição eficiente de energia, a integridade do sinal e a redução dos efeitos EMI. Deve ser lembrado que um projeto bem-sucedido de pilha de 4 camadas requer uma abordagem cuidadosa e consideração do posicionamento dos componentes, roteamento, gerenciamento térmico e capacidade de fabricação. Portanto, aproveite o conhecimento fornecido neste guia e comece sua jornada para obter a melhor pilha de PCB de 4 camadas para seu próximo projeto!

Horário da postagem: 18 de agosto de 2023

Voltar