Introdução:Protótipo e fabricação de PCB HDI– Revolucionando a eletrônica automotiva e EV

Nas crescentes indústrias automotiva e de veículos elétricos, a demanda por componentes eletrônicos compactos, confiáveis e de alto desempenho continua a aumentar. Como engenheiro de PCB HDI com mais de 15 anos de experiência neste campo dinâmico, testemunhei e contribuí para avanços significativos que remodelaram a indústria. A tecnologia de interconexão de alta densidade (HDI) tornou-se um facilitador essencial para atender aos rigorosos requisitos das aplicações automotivas e de veículos elétricos, revolucionando a forma como os componentes eletrônicos são projetados, prototipados e fabricados.

Desde sistemas interconectados que controlam recursos avançados de assistência ao motorista até unidades de gerenciamento de energia em veículos elétricos, os PCBs HDI desempenham um papel fundamental na otimização do desempenho, tamanho e confiabilidade dos componentes eletrônicos. Neste artigo, nos aprofundaremos nos aspectos fundamentais da prototipagem e fabricação de PCB HDI e exploraremos estudos de caso bem-sucedidos que superaram desafios específicos do setor, demonstrando o impacto transformador da tecnologia HDI nos setores automotivo e de veículos elétricos.

Protótipo HDI PCBe Manufatura: Impulsionando a inovação em eletrônicos automotivos e de veículos elétricos

As indústrias automotiva e de veículos elétricos exigem componentes eletrônicos que possam suportar condições ambientais adversas, fornecer funcionalidade aprimorada e atender a padrões de segurança rigorosos, ao mesmo tempo que são econômicos e compactos. A tecnologia HDI PCB fornece uma solução atraente para esses desafios, permitindo maior densidade de componentes, redução de interferência de sinal e melhor gerenciamento térmico, estabelecendo assim uma base sólida para sistemas eletrônicos robustos e confiáveis em veículos.

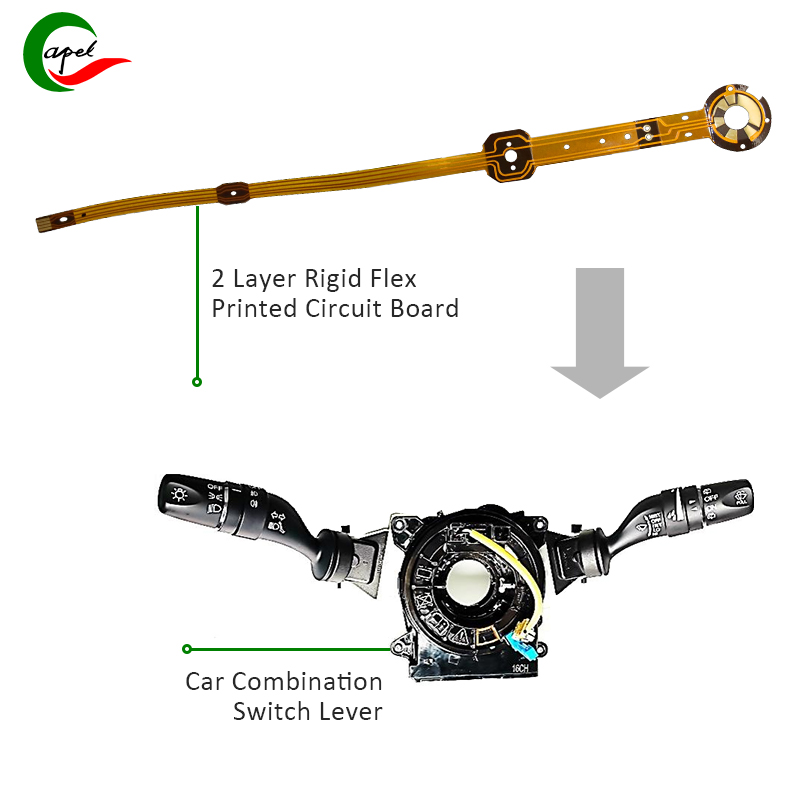

Os avanços no design e na tecnologia de fabricação de PCB HDI permitiram um aumento significativo no número de componentes que podem caber no espaço limitado dos veículos modernos. A capacidade do HDI PCB de incorporar vias micro, cegas e enterradas e roteamento de alta densidade facilita o desenvolvimento de placas de circuito multicamadas compactas sem sacrificar o desempenho ou a confiabilidade.

Estudo de caso 1: Protótipo e fabricação de PCB HDI melhoram a integridade do sinal e a miniaturização na assistência avançada ao motorista

Sistemas (ADAS)

Um dos principais desafios no desenvolvimento de ADAS é a necessidade de unidades de controle eletrônico (ECUs) compactas que possam processar e transmitir grandes quantidades de dados de sensores em tempo real, garantindo ao mesmo tempo alta integridade do sinal. Neste estudo de caso, um fabricante automotivo líder entrou em contato com nossa equipe para resolver problemas de miniaturização e integridade de sinal em suas ECUs ADAS.

Ao aproveitar a tecnologia avançada de prototipagem e fabricação de placas de circuito HDI, somos capazes de projetar PCBs HDI multicamadas com microvias para criar interconexões de alta densidade, reduzindo significativamente o tamanho da ECU sem comprometer a integridade do sinal. O uso de microvias não apenas ajuda a aprimorar as capacidades de fiação, mas também ajuda a melhorar o gerenciamento térmico, garantindo a operação confiável das ECUs ADAS em ambientes automotivos adversos.

A integração bem-sucedida da tecnologia HDI reduz significativamente a área ocupada pela ECU do ADAS, liberando espaço valioso dentro do veículo, mantendo ao mesmo tempo o poder de processamento e a integridade do sinal necessários. Este estudo de caso destaca o importante papel dos PCBs HDI no atendimento às necessidades de miniaturização e desempenho de sistemas eletrônicos avançados na indústria automotiva.

Estudo de caso 2: Protótipo e produção de PCB HDI permite alta densidade de potência e gerenciamento térmico de veículos elétricos

eletrônica de potência

Os veículos eléctricos representam uma mudança de paradigma na indústria automóvel, com as unidades de gestão de energia a desempenharem um papel vital na garantia de conversão, distribuição e controlo eficientes de energia. Quando um fabricante líder de veículos elétricos procurou aumentar a densidade de potência e as capacidades de gestão térmica dos seus módulos de carregamento integrados, a nossa equipa foi incumbida de desenvolver uma solução que pudesse satisfazer as crescentes exigências de energia e, ao mesmo tempo, resolver problemas térmicos.

Ao aproveitar a tecnologia avançada de PCB HDI, incluindo vias incorporadas e vias térmicas, projetamos um design robusto de PCB multicamadas que dissipa efetivamente o calor gerado por componentes de alta potência, ajudando a aprimorar o gerenciamento térmico e a confiabilidade. A implementação de vias incorporadas ajuda a otimizar o roteamento do sinal, permitindo que o módulo carregador integrado forneça alta potência sem comprometer a integridade ou o desempenho da placa.

Além disso, a resistência a altas temperaturas e as características eficientes de dissipação de calor do design HDI PCB aumentam significativamente a densidade de potência dos módulos de carregamento integrados, permitindo uma solução mais compacta e com economia de energia. A integração bem-sucedida da tecnologia HDI no desenvolvimento de eletrônicos de potência para veículos elétricos destaca seu papel crítico na solução dos desafios térmicos e de densidade de potência predominantes na indústria de veículos elétricos.

Protótipo HDI PCB e processo de fabricação

O futuro da prototipagem e fabricação de PCB HDI para a indústria automotiva e de veículos elétricos

À medida que as indústrias automóvel e de veículos eléctricos continuam a adoptar tecnologias e inovações de ponta, a necessidade de sistemas electrónicos avançados que incorporem maior desempenho, fiabilidade e miniaturização continuará. Com sua capacidade de permitir interconexões de alta densidade, gerenciamento térmico aprimorado e integridade de sinal aprimorada, espera-se que a tecnologia HDI PCB desempenhe um papel ainda mais crítico na definição do futuro da eletrônica automotiva e de veículos elétricos.

Avanços contínuos na tecnologia de prototipagem e fabricação de PCB HDI, juntamente com o surgimento de novos materiais e métodos de design, oferecem oportunidades interessantes para otimizar ainda mais o desempenho, a confiabilidade e a capacidade de fabricação de componentes eletrônicos para aplicações automotivas e de veículos elétricos. Trabalhando em estreita colaboração com parceiros da indústria e adotando uma abordagem proativa à inovação, os engenheiros de PCB da HDI podem continuar a resolver desafios complexos e impulsionar avanços sem precedentes em sistemas eletrônicos para as indústrias automotiva e de veículos elétricos.

Em resumo, o impacto transformador da tecnologia HDI PCB nas indústrias automotiva e de veículos elétricos é evidente por meio de estudos de caso bem-sucedidos que demonstram sua capacidade de resolver desafios específicos da indústria relacionados à miniaturização, gerenciamento térmico e integridade de sinal. Como engenheiro experiente de PCB HDI, acredito que a importância contínua da tecnologia HDI como um facilitador chave da inovação anuncia uma nova era de sistemas eletrônicos avançados compactos, confiáveis e de alto desempenho para veículos automotivos e elétricos.

Horário da postagem: 25 de janeiro de 2024

Voltar