Este artigo explora o processo de prototipagem e fabricação dePCBs flexíveis médicos, destacando estudos de caso de sucesso da indústria médica. Aprenda sobre os desafios complexos e soluções inovadoras encontrados por engenheiros experientes de PCB flexíveis e obtenha insights sobre o papel crítico da prototipagem, seleção de materiais e conformidade com a ISO 13485 no fornecimento de soluções eletrônicas confiáveis para aplicações médicas.

Introdução: PCBs médicos flexíveis no setor de saúde

Placas de circuito impresso flexíveis (PCBs) desempenham um papel vital na indústria médica, onde aplicações exigentes exigem soluções eletrônicas avançadas e confiáveis. Como engenheiro de PCB flexível com mais de 15 anos de experiência na indústria de fabricação de PCB flexível médica, encontrei e resolvi muitos desafios específicos do setor. Neste artigo, nos aprofundaremos no processo de prototipagem e fabricação de PCBs flexíveis médicos e apresentaremos um estudo de caso de sucesso que destaca como nossa equipe resolveu um desafio específico para um cliente do setor médico.

Processo de prototipagem: design, teste e colaboração com o cliente

A fase de prototipagem é crucial no desenvolvimento de placas de circuito flexíveis médicas, pois permite que o projeto seja exaustivamente testado e refinado antes de entrar na produção em massa. Nossa equipe utiliza software CAD e CAM avançado para primeiro criar esquemas e layouts detalhados de projetos de PCB flexíveis. Este processo requer uma estreita colaboração com o cliente para garantir que o projeto atenda aos requisitos específicos da aplicação médica, como restrições de tamanho, integridade de sinal e biocompatibilidade.

Estudo de caso: abordando limitações de tamanho e biocompatibilidade

Lidando com restrições dimensionais e biocompatibilidade

Nosso cliente, um fabricante líder de dispositivos médicos, nos abordou com um projeto desafiador que exigia uma PCB flexível miniaturizada para dispositivos médicos implantáveis. A maior preocupação dos clientes são as restrições de tamanho do dispositivo, já que ele precisa ser instalado em um espaço limitado e ao mesmo tempo incorporar tecnologia de sensor avançada e conectividade sem fio. Além disso, a biocompatibilidade do dispositivo é um requisito crítico, uma vez que estará em contacto direto com fluidos e tecidos corporais.

Para enfrentar esses desafios, nossa equipe iniciou um extenso processo de prototipagem, aproveitando nossa experiência em miniaturização e materiais biocompatíveis. A primeira fase envolveu a realização de um estudo de viabilidade completo para avaliar a viabilidade técnica de integração dos componentes necessários dentro do espaço limitado. Isso requer trabalhar em estreita colaboração com a equipe de engenharia do cliente para compreender os requisitos funcionais e as expectativas de desempenho.

Usando ferramentas avançadas de modelagem e simulação 3D, otimizamos iterativamente o layout flexível da PCB para acomodar os componentes, garantindo ao mesmo tempo a integridade elétrica e o isolamento do sinal. Além disso, utilizamos materiais biocompatíveis especializados, como adesivos e revestimentos de qualidade médica, para mitigar o risco de irritação e corrosão dos tecidos nos dispositivos implantáveis.

Processo de fabricação de PCB flexível médico: Precisão e Conformidade

Depois que a fase de prototipagem produz um design bem-sucedido, o processo de fabricação começa com precisão e atenção aos detalhes. Para PCBs médicos flexíveis, a seleção de materiais e técnicas de fabricação é fundamental para garantir confiabilidade, estabilidade e conformidade com regulamentações do setor, como a ISO 13485 para dispositivos médicos.

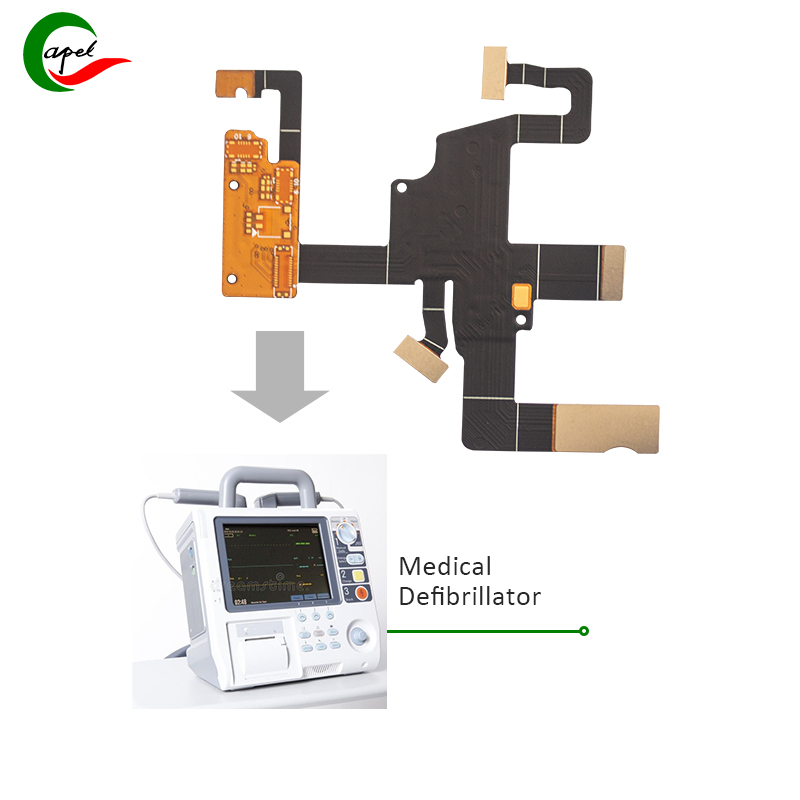

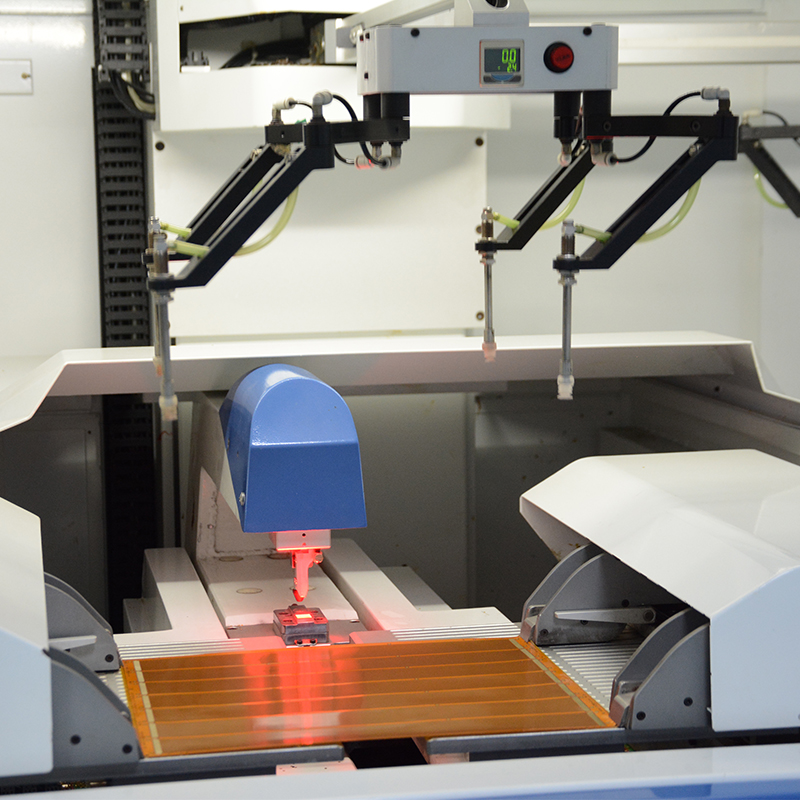

Nossas instalações de fabricação de última geração estão equipadas com equipamentos de última geração especificamente adaptados para a produção de PCBs médicos flexíveis. Isso inclui sistemas de corte a laser de precisão para padrões complexos de circuitos flexíveis, processos de laminação em ambiente controlado que garantem a uniformidade e integridade de PCBs flexíveis multicamadas e medidas rigorosas de controle de qualidade em todas as fases da produção.

Estudo de caso: Conformidade com a ISO 13485 e seleção de materiais

Conformidade com a ISO 13485 e seleção de materiais Para um projeto de dispositivo médico implantável, o cliente enfatizou a importância de aderir a padrões regulatórios rígidos, especificamente a ISO 13485, para garantir a qualidade e a segurança dos PCBs flexíveis fabricados. Nossa equipe trabalha em estreita colaboração com os clientes para definir os padrões de seleção de materiais, validação de processos e documentação necessária para a certificação ISO 13485.

Para enfrentar esse desafio, conduzimos uma análise aprofundada de materiais compatíveis adequados para dispositivos médicos implantáveis, levando em consideração fatores como biocompatibilidade, resistência química e confiabilidade em cenários de implantes de longo prazo. Isso envolve a aquisição de substratos e adesivos especiais que atendam aos requisitos específicos do cliente e, ao mesmo tempo, cumpram os padrões ISO 13485.

Além disso, nossos processos de fabricação são personalizados para incorporar rigorosos pontos de verificação de controle de qualidade, como inspeção óptica automatizada (AOI) e testes elétricos, para garantir que cada PCB flexível atenda aos padrões regulatórios e de desempenho exigidos. A estreita colaboração com as equipes de garantia de qualidade do cliente facilita ainda mais a verificação e a documentação necessárias para a conformidade com a ISO 13485.

Processo médico de prototipagem e fabricação de PCB flexível

Conclusão: Avançando em soluções médicas flexíveis de PCB

A conclusão bem-sucedida do projeto de dispositivo médico implantável miniaturizado destaca o papel crítico da prototipagem e da excelência de fabricação na solução de desafios específicos da indústria no espaço médico flexível de PCB. Como engenheiro de PCB flexível com vasta experiência, acredito firmemente que uma combinação de conhecimento técnico, envolvimento colaborativo do cliente e conformidade com os padrões da indústria são essenciais para fornecer soluções confiáveis e inovadoras na indústria médica.

Concluindo, como demonstra nosso estudo de caso bem-sucedido, o processo de prototipagem e fabricação de PCBs flexíveis médicos requer uma compreensão aprofundada dos desafios únicos da área médica. A busca incessante pela excelência em design, seleção de materiais e práticas de fabricação é fundamental para garantir a confiabilidade e o desempenho de PCBs flexíveis para aplicações médicas críticas.

Ao compartilhar este estudo de caso e insights sobre o processo de prototipagem e fabricação, nosso objetivo é inspirar mais inovação e colaboração na indústria de PCB flexível médica, impulsionando o avanço de soluções eletrônicas que podem ajudar a melhorar os resultados de saúde.

Como profissional experiente na área de PCBs flexíveis médicos, estou empenhado em continuar a resolver desafios específicos do setor e contribuir para o desenvolvimento de soluções eletrônicas que melhorem o atendimento ao paciente e a tecnologia médica.

Horário da postagem: 28 de fevereiro de 2024

Voltar