Descubra como a avançada tecnologia de fabricação de PCB FPC-Flex da Capel atende ao desafio de produzirPCBs flexíveis de 2 camadas para veículos de nova energiaplacas de circuito de proteção da bateria. Mergulhe nas proezas técnicas e no impacto na indústria deste estudo de caso de sucesso.

Introduzir

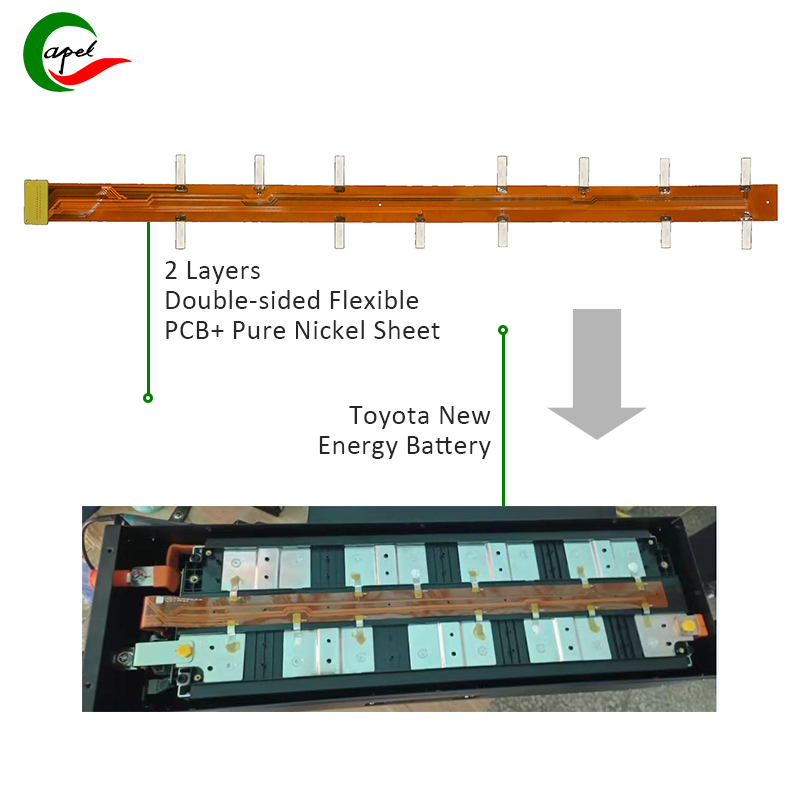

Os veículos de novas energias, como veículos elétricos e veículos híbridos, estão na vanguarda do transporte ecológico. Com o avanço da tecnologia, os novos veículos energéticos têm demandas crescentes por componentes eletrônicos de alto desempenho, confiáveis e eficientes. PCBs flexíveis (circuitos impressos flexíveis) desempenham um papel vital nesses veículos, especialmente em aplicações como placas de circuito de proteção de baterias. Neste artigo, analisaremos em profundidade como a comprovada tecnologia de processo FPC e as soluções inovadoras da Capel resolvem os desafios específicos da indústria enfrentados pelos clientes do setor automotivo.fabricação de PCB flexível de 2 camadas para veículos de energia nova.

Desafios do cliente

O cliente, um fabricante líder na indústria de veículos com novas energias, enfrentou sérios desafios ao produzir PCBs flexíveis de 2 camadas para placas de circuito de proteção de bateria. Os requisitos específicos para PCB flexível incluem:

Materiais: PCBs flexíveis precisam ser construídos usando poliimida (PI) como substrato e traços de cobre e adesivo como camada de ligação.

Largura e espaçamento entre linhas: A largura e o espaçamento entre linhas precisam ter precisão de 0,2 mm/0,25 mm para garantir a integridade e funcionalidade do circuito.

Espessura da placa: A espessura da placa é especificada como 0,25 mm +/- 0,03 mm, exigindo estrita conformidade com tolerâncias dimensionais.

Furo Mínimo: A PCB requer um tamanho mínimo de furo de 0,1 mm para acomodar os componentes necessários.

Tratamento de superfície: O tratamento de superfície Electroless Nickel Immersion Gold (ENIG) é obrigatório por sua excelente condutividade e resistência à corrosão.

Tolerâncias: Os clientes exigem tolerâncias restritas de ± 0,1 mm para obter dimensões precisas e precisas da placa.

Soluções e capacidades técnicas da Capel

A experiente equipe de engenheiros FPC da Capel analisa cuidadosamente as necessidades dos clientes e projeta soluções inovadoras para atender e superar os requisitos do projeto. Veja como a capacidade técnica e a inovação da Capel demonstram seu sucesso em atender aos desafios dos clientes:

Seleção e aquisição avançada de materiais: O conhecimento profundo da Capel das propriedades e características de desempenho da poliimida, cobre e materiais adesivos permite uma seleção e aquisição meticulosas. Materiais de alta qualidade são selecionados para garantir a confiabilidade, flexibilidade e estabilidade térmica de PCBs flexíveis, que são cruciais para novas aplicações automotivas de energia.

Processos de fabricação de precisão: As avançadas instalações de fabricação e a experiência da Capel em prototipagem FPC e processos de produção permitem a implementação precisa de larguras de linha, espaçamentos de linha, espessuras de placas e tamanhos mínimos de furos especificados. Equipamentos de última geração e medidas rigorosas de controle de qualidade são usados para alcançar a precisão dimensional e consistência exigidas para cada PCB flexível.

Tratamento de superfície superior: A aplicação do tratamento de superfície Electroless Nickel Immersion Gold (ENIG) é realizada com a mais alta precisão e em conformidade com os padrões da indústria. O processo de tratamento de superfície da Capel fornece condutividade, soldabilidade e durabilidade necessárias para atender aos rigorosos requisitos da eletrônica automotiva moderna.

Gestão de tolerância e garantia de qualidade: O compromisso da Capel em manter tolerâncias rigorosas de ±0,1 mm é demonstrado através de protocolos meticulosos de garantia de qualidade. Cada etapa do processo de fabricação é rigorosamente revisada para garantir que a PCB flexível de 2 camadas acabada tenha excelente precisão dimensional e confiabilidade, atendendo aos rigorosos padrões da nova indústria de veículos de energia.

Análise de estudo de caso: sucesso do cliente e impacto na indústria

A colaboração bem-sucedida da Capel com os clientes produziu PCBs flexíveis de 2 camadas de alta qualidade que excedem as expectativas da indústria. O desempenho robusto e a precisão dos PCBs flexíveis fabricados deram uma enorme contribuição para as novas placas de circuito de proteção de baterias de veículos de energia dos clientes, melhorando a segurança e a eficiência dos sistemas elétricos dos veículos.

A força técnica e a inovação incorporadas na tecnologia madura de processo FPC da Capel foram fundamentais para conduzir este projeto a um resultado positivo. A capacidade da Capel de fornecer consistentemente soluções personalizadas de PCB flexíveis dentro de tolerâncias rígidas e requisitos de materiais específicos demonstra a força da Capel nesta área. O impacto desta colaboração vai além do sucesso direto do cliente e destaca o papel da fabricação avançada de FPC no avanço do desenvolvimento da nova indústria de veículos energéticos.

A dedicação da Capel à melhoria contínua e à inovação na prototipagem e fabricação de FPC provou ser útil para atender às necessidades em constante mudança do setor automotivo de novas energias. Este estudo de caso demonstra o compromisso da Capel em fornecer soluções confiáveis, de alto desempenho e personalizadas para elevar o nível da produção flexível de PCB no mercado de veículos de nova energia em rápido crescimento.

Processo de fabricação de PCB para veículos de nova energia

Para concluir

No cenário dinâmico das novas tecnologias de energia automotiva, o papel da prototipagem e fabricação de PCB FPC-Flex não pode ser subestimado. Os estudos de caso de sucesso da Capel demonstram a capacidade técnica e a inovação que sustentam a sua tecnologia de processo FPC. Ao resolver o desafio específico de produzir PCBs flexíveis de 2 camadas para novas placas de circuito de proteção de baterias de veículos de energia, a Capel não apenas demonstra suas capacidades, mas também contribui para o avanço da eletrônica automotiva.

À medida que a indústria continua a evoluir, a colaboração perfeita entre a Capel e os seus clientes demonstra o potencial das soluções FPC de ponta para impulsionar a inovação, a eficiência e a segurança em novos veículos energéticos. A análise do estudo de caso destaca a importância crítica do conhecimento técnico, da fabricação de precisão e de um compromisso inabalável com a qualidade no cenário em constante mudança da eletrônica automotiva. Com sua filosofia centrada no cliente e busca pela excelência, a Capel continua a estabelecer novos padrões para a fabricação de PCB FPC-Flex na indústria de veículos de nova energia.

Este artigo fornece informações valiosas sobre a conexão intrínseca entre a tecnologia FPC-Flex PCB e o novo futuro energético do setor automotivo, posicionando a Capel como líder no fornecimento de soluções inovadoras para alimentar a próxima geração de transporte ecologicamente correto.

Horário da postagem: 27 de fevereiro de 2024

Voltar