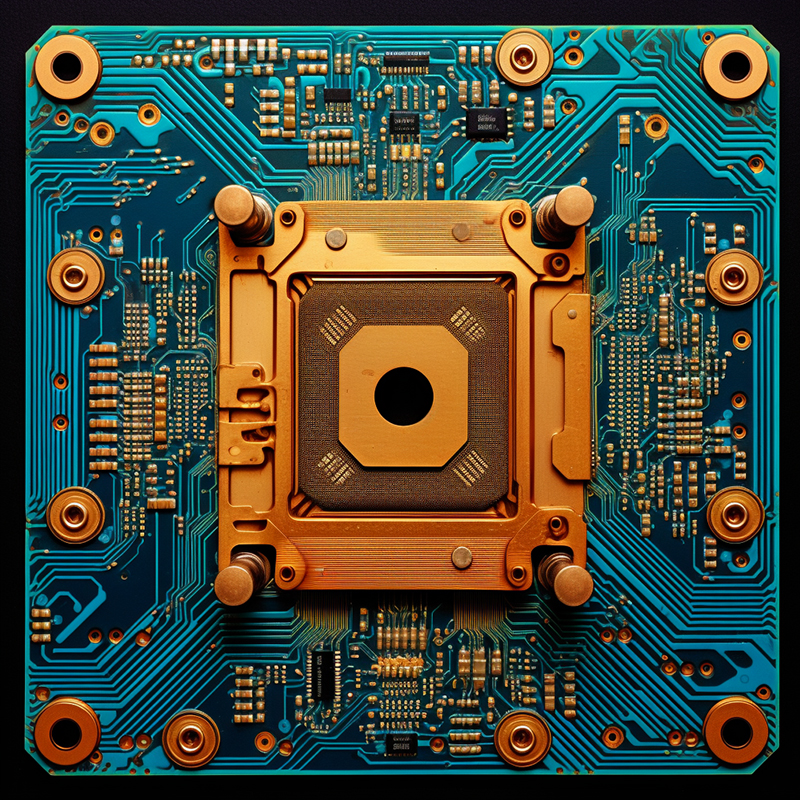

As placas de circuito impresso (PCBs) de interconexão de alta densidade (HDI) revolucionaram a indústria eletrônica ao permitir o desenvolvimento de dispositivos eletrônicos menores, mais leves e mais eficientes.Com a miniaturização contínua dos componentes eletrônicos, os furos passantes tradicionais não são mais suficientes para atender às necessidades dos designs modernos. Isso levou ao uso de microvias, vias cegas e enterradas na placa HDI PCB. Neste blog, Capel examinará mais profundamente esses tipos de vias e discutirá sua importância no projeto de PCB HDI.

1. Microporo:

Microfuros são pequenos furos com diâmetro típico de 0,006 a 0,15 polegadas (0,15 a 0,4 mm). Eles são comumente usados para criar conexões entre camadas de PCBs HDI. Ao contrário das vias, que passam por toda a placa, as microvias passam apenas parcialmente pela camada superficial. Isto permite roteamento de maior densidade e uso mais eficiente do espaço da placa, tornando-os cruciais no projeto de dispositivos eletrônicos compactos.

Devido ao seu pequeno tamanho, os microporos apresentam diversas vantagens. Primeiro, eles permitem o roteamento de componentes finos, como microprocessadores e chips de memória, reduzindo o comprimento dos traços e melhorando a integridade do sinal. Além disso, as microvias ajudam a reduzir o ruído do sinal e a melhorar as características de transmissão do sinal em alta velocidade, fornecendo caminhos de sinal mais curtos. Contribuem também para uma melhor gestão térmica, pois permitem que as vias térmicas sejam colocadas mais próximas dos componentes geradores de calor.

2. Orifício cego:

As vias cegas são semelhantes às microvias, mas se estendem de uma camada externa da PCB até uma ou mais camadas internas da PCB, ignorando algumas camadas intermediárias. Essas vias são chamadas de “vias cegas” porque só são visíveis de um lado da placa. As vias cegas são usadas principalmente para conectar a camada externa do PCB com a camada interna adjacente. Comparado com furos passantes, pode melhorar a flexibilidade da fiação e reduzir o número de camadas.

O uso de vias cegas é especialmente valioso em projetos de alta densidade onde as restrições de espaço são críticas. Ao eliminar a necessidade de perfuração passante, as vias cegas separam os planos de sinal e de potência, melhorando a integridade do sinal e reduzindo problemas de interferência eletromagnética (EMI). Eles também desempenham um papel vital na redução da espessura geral dos PCBs HDI, contribuindo assim para o perfil fino dos dispositivos eletrônicos modernos.

3. Buraco enterrado:

Vias enterradas, como o nome sugere, são vias completamente escondidas nas camadas internas do PCB. Estas vias não se estendem a nenhuma camada externa e são, portanto, “enterradas”. Eles são frequentemente usados em projetos complexos de PCB HDI envolvendo múltiplas camadas. Ao contrário das microvias e das vias cegas, as vias enterradas não são visíveis em nenhum dos lados da placa.

A principal vantagem das vias enterradas é a capacidade de fornecer interconexão sem utilizar camadas externas, permitindo maiores densidades de roteamento. Ao liberar espaço valioso nas camadas externas, as vias enterradas podem acomodar componentes e traços adicionais, melhorando a funcionalidade do PCB. Eles também ajudam a melhorar o gerenciamento térmico, pois o calor pode ser dissipado de forma mais eficaz através das camadas internas, em vez de depender apenas das vias térmicas das camadas externas.

Para concluir,micro vias, vias cegas e vias enterradas são elementos-chave no design de placas PCB HDI e oferecem uma ampla gama de vantagens para miniaturização e dispositivos eletrônicos de alta densidade.As microvias permitem roteamento denso e uso eficiente do espaço da placa, enquanto as vias cegas proporcionam flexibilidade e reduzem a contagem de camadas. As vias enterradas aumentam ainda mais a densidade de roteamento, liberando camadas externas para maior posicionamento de componentes e gerenciamento térmico aprimorado.

À medida que a indústria eletrônica continua a ultrapassar os limites da miniaturização, a importância dessas vias nos projetos de placas PCB HDI só aumentará. Engenheiros e projetistas devem compreender suas capacidades e limitações para utilizá-las de maneira eficaz e criar dispositivos eletrônicos de ponta que atendam às demandas cada vez maiores da tecnologia moderna.Shenzhen Capel Technology Co., Ltd é um fabricante confiável e dedicado de placas de circuito impresso HDI. Com 15 anos de experiência em projetos e inovação tecnológica contínua, eles são capazes de fornecer soluções de alta qualidade que atendam às necessidades dos clientes. O uso de conhecimento técnico profissional, capacidades de processo avançadas e equipamentos de produção e máquinas de teste avançados garantem produtos confiáveis e econômicos. Quer se trate de prototipagem ou produção em massa, sua experiente equipe de especialistas em placas de circuito está comprometida em fornecer soluções de PCB com tecnologia HDI de primeira classe para qualquer projeto.

Horário da postagem: 23 de agosto de 2023

Voltar