No atual mundo digital acelerado, a procura por dispositivos eletrónicos mais pequenos, mais leves e mais potentes continua a crescer. Para atender a esses requisitos, os fabricantes de eletrônicos introduziram a tecnologia de PCB flexível de interconexão de alta densidade (HDI).Em comparação com PCBs flexíveis tradicionais,PCBs flexíveis HDIoferecem maior flexibilidade de design, funcionalidade aprimorada e confiabilidade aprimorada. Neste artigo, exploraremos o que são os PCBs flexíveis HDI, seus benefícios e como eles diferem dos PCBs flexíveis tradicionais.

1. Compreendendo o HDI Flex PCB:

PCB flexível HDI, também conhecido como placa de circuito impresso flexível de interconexão de alta densidade, é uma placa de circuito flexível que fornece alta densidade de circuito e permite complexos e

desenhos miniaturizados. Ele combina os benefícios dos PCBs flexíveis, conhecidos por sua capacidade de dobrar e se adaptar a diferentes formatos, com tecnologia de interconexão de alta densidade para

rotear mais traços de circuito em um espaço compacto.

1.2 Como é feita a PCB flexível HDI?

O processo de fabricação de PCB flexível HDIenvolve várias etapas principais:

Projeto:

O primeiro passo é projetar o layout do circuito, considerando o tamanho, formato e disposição dos componentes e a função desejada.

Preparação de materiais:

Selecione e prepare os materiais necessários para PCBs flexíveis, como folhas de cobre, adesivos e materiais de substrato flexíveis.

Empilhamento de camadas:

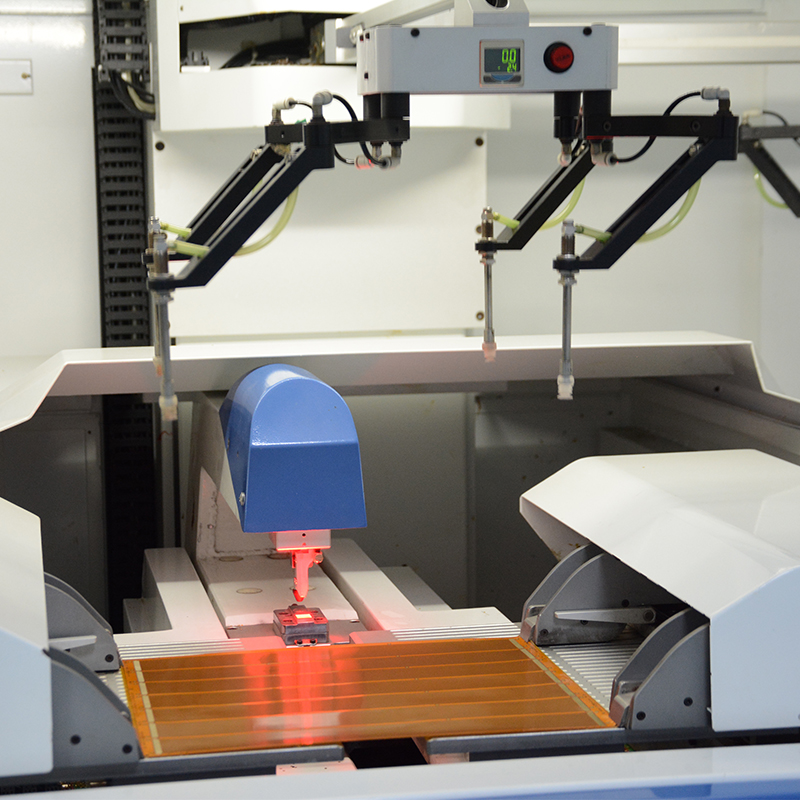

Múltiplas camadas de material flexível, folha de cobre e adesivos são empilhadas para formar a base de um circuito. Perfuração a laser: A perfuração a laser é usada para criar pequenos orifícios ou vias que conectam diferentes camadas de um circuito. Isso permite a fiação em espaços apertados.

Chapeamento de cobre:

Os furos formados por perfuração a laser são revestidos com cobre para garantir a conexão elétrica entre as diferentes camadas.

Gravação de Circuito:

O cobre desnecessário é eliminado, deixando vestígios do circuito desejado.

Aplicação de máscara de solda:

A máscara de solda é usada para proteger circuitos e evitar curtos-circuitos durante a montagem.

Montagem de componentes:

Componentes como circuitos integrados, resistores e capacitores são montados na PCB flexível usando tecnologia de montagem em superfície (SMT) ou outros métodos adequados.

Testado e inspecionado:

Os PCBs HDI flex acabados são exaustivamente testados e inspecionados para garantir funcionalidade e qualidade adequadas.

1.3 Vantagens do PCB flexível HDI:

Vantagens do PCB flexível HDI Comparado com o PCB flexível tradicional, o PCB flexível HDI tem várias vantagens, incluindo:

Aumento da densidade do circuito:

A tecnologia HDI permite roteamento de rastreamento de circuito de maior densidade, permitindo que mais componentes sejam colocados em um espaço menor. Isso resulta em um design miniaturizado e compacto.

Integridade de sinal aprimorada:

Distâncias de roteamento mais curtas em PCBs flexíveis HDI resultam em menos interferência eletromagnética (EMI), resultando em melhor integridade do sinal, minimizando a distorção do sinal e garantindo um desempenho confiável.

Confiabilidade aprimorada:

Em comparação com os PCBs flexíveis tradicionais, os PCBs flexíveis HDI têm menos pontos de tensão e são mais resistentes à vibração, flexão e estresse térmico. Isso melhora a confiabilidade geral e a vida útil do circuito.

Flexibilidade de projeto:

A tecnologia HDI permite projetos de circuitos complexos, permitindo a combinação de múltiplas camadas, vias cegas e enterradas, componentes de passo fino e roteamento de sinal de alta velocidade.

Economia de custos:

Apesar de sua complexidade e miniaturização, os PCBs flexíveis HDI podem economizar custos ao reduzir o tamanho e o peso geral do produto final, tornando-os mais econômicos para aplicações onde espaço e peso são críticos.

2.Comparação de PCB flexível HDI e PCB flexível tradicional:

2.1 Diferenças básicas na estrutura:

A principal diferença entre a estrutura básica do PCB flexível HDI e o PCB flexível tradicional está na densidade do circuito e no uso da tecnologia de interconexão.

Os PCBs flexíveis tradicionais normalmente consistem em uma única camada de material de substrato flexível, como poliimida, com traços de cobre gravados na superfície. Essas placas normalmente têm densidade de circuito limitada devido à falta de múltiplas camadas e interconexões complexas.

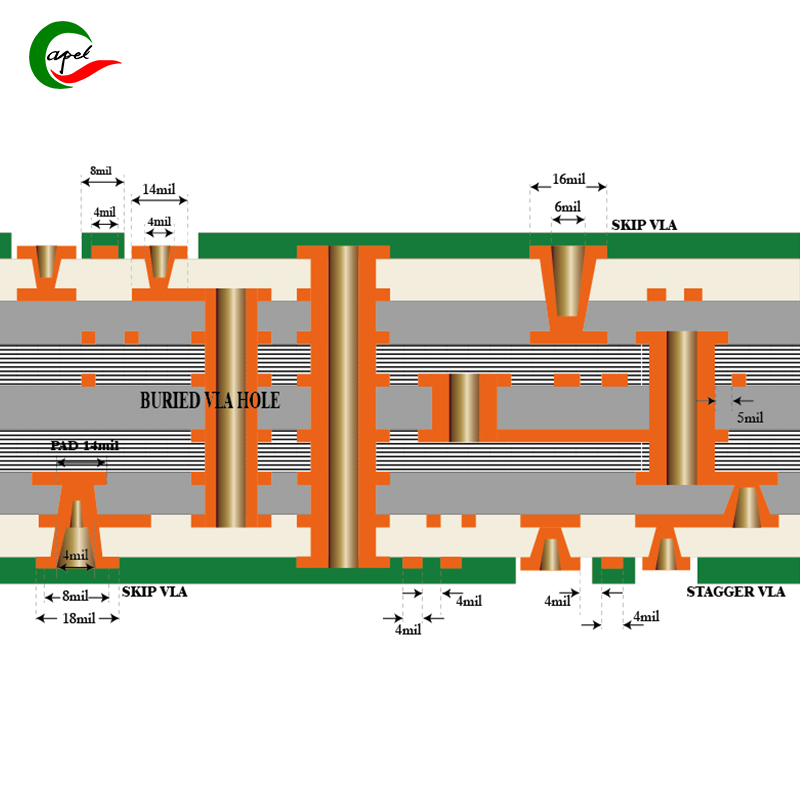

Por outro lado, o PCB flexível HDI adota tecnologia de interconexão de alta densidade, que pode rotear mais traços de circuito em um espaço compacto. Isto é conseguido usando múltiplas camadas de material flexível empilhadas juntamente com vestígios de cobre e adesivos. PCBs flexíveis HDI geralmente usam vias cegas e enterradas, que são furos perfurados em camadas específicas para conectar traços de circuito dentro da placa, melhorando assim a capacidade geral de roteamento.

Além disso, os PCBs flexíveis HDI podem empregar microvias, que são orifícios menores que permitem um roteamento de rastreamento mais denso. O uso de microvias e outras tecnologias avançadas de interconexão pode aumentar significativamente a densidade do circuito em comparação com os PCBs flexíveis tradicionais.

2.2 Principais progressos do PCB flexível HDI:

Os PCBs flexíveis HDI passaram por avanços e avanços significativos ao longo dos anos. Alguns dos principais avanços feitos na tecnologia de PCB flexível HDI incluem:

Miniaturização:

A tecnologia HDI permite a miniaturização de dispositivos eletrônicos, permitindo que mais traços de circuito sejam roteados em menos espaço. Isto abre caminho para o desenvolvimento de produtos menores e mais compactos, como smartphones, dispositivos vestíveis e implantes médicos.

Aumento da densidade do circuito:

Em comparação com PCBs flexíveis tradicionais, o uso de multicamadas, vias cegas enterradas e microvias em PCBs flexíveis HDI aumenta significativamente a densidade do circuito. Isto torna possível integrar projetos de circuitos mais complexos e avançados em uma área menor.

Maior velocidade e integridade do sinal:

Os PCBs flexíveis HDI podem suportar sinais de alta velocidade e melhorar a integridade do sinal à medida que a distância entre os componentes e as interconexões diminui. Isso os torna adequados para aplicações que exigem transmissão confiável de sinais, como sistemas de comunicação de alta frequência ou equipamentos com uso intensivo de dados.

Layout de componente de passo fino:

A tecnologia HDI facilita o layout de componentes de passo fino, o que significa que os componentes podem ser colocados mais próximos uns dos outros, resultando em maior miniaturização e densificação do layout do circuito. O posicionamento preciso dos componentes é fundamental para aplicações avançadas que exigem componentes eletrônicos de alto desempenho.

Gerenciamento térmico aprimorado:

Os PCBs HDI flex têm melhores capacidades de gerenciamento térmico devido ao uso de múltiplas camadas e maior área de superfície para dissipação de calor. Isto permite um manuseio eficiente e

resfriamento de componentes de alta potência, garantindo seu desempenho máximo.

2.3 Comparação de funções e desempenho:

Ao comparar a funcionalidade e o desempenho dos PCBs flexíveis HDI com os PCBs flexíveis tradicionais, há vários fatores a serem considerados:

Densidade do Circuito:

Em comparação com os PCBs flexíveis tradicionais, os PCBs flexíveis HDI oferecem densidade de circuito significativamente maior. A tecnologia HDI pode integrar vias cegas multicamadas, vias enterradas e microvias, permitindo projetos de circuitos mais complexos e densos.

Integridade do sinal:

A distância reduzida entre os traços e o uso de técnicas avançadas de interconexão em HDI flex PCBs melhoram a integridade do sinal. Isso significa melhor transmissão de sinal e menor distorção de sinal em comparação com PCBs flexíveis convencionais.

Velocidade e largura de banda:

Os PCBs HDI flex são capazes de suportar sinais de velocidade mais alta devido à integridade aprimorada do sinal e à redução da interferência eletromagnética. Os PCBs flexíveis convencionais podem ter limitações em termos de velocidade de transmissão de sinal e largura de banda, especialmente em aplicações que exigem altas taxas de dados.

Flexibilidade de projeto:

Em comparação com os PCBs flexíveis tradicionais, os PCBs flexíveis HDI oferecem maior flexibilidade de design. A capacidade de incorporar múltiplas camadas, vias cegas e enterradas e microvias permite projetos de circuitos mais complexos. Essa flexibilidade é especialmente importante para aplicações que exigem um design compacto ou que possuem restrições de espaço específicas.

Custo:

Os PCBs flexíveis HDI tendem a ser mais caros do que os PCBs flexíveis tradicionais devido à maior complexidade e às técnicas avançadas de interconexão envolvidas. No entanto, a miniaturização e o melhor desempenho oferecidos pelos PCBs HDI flex podem muitas vezes justificar o custo adicional quando o custo geral do produto final é considerado.

2.4 Fatores de Confiabilidade e Durabilidade:

Confiabilidade e durabilidade são fatores críticos para qualquer dispositivo ou sistema eletrônico. Vários fatores entram em jogo ao comparar a confiabilidade e durabilidade dos PCBs flexíveis HDI com os PCBs flexíveis tradicionais:

Flexibilidade mecânica:

Tanto HDI quanto PCBs flexíveis tradicionais oferecem flexibilidade mecânica, permitindo que se adaptem a diferentes formatos e dobrem sem quebrar. No entanto, os PCBs flexíveis HDI podem ter reforço estrutural adicional, como camadas ou nervuras adicionais, para suportar maior densidade do circuito. Este reforço aumenta a confiabilidade geral e durabilidade do HDI flex PCB.

Antivibração e choque:

Comparado com o PCB flexível tradicional, o PCB flexível HDI pode ter melhor capacidade antivibração e de choque. O uso de microvias cegas, enterradas e em placas HDI ajuda a distribuir o estresse de maneira mais uniforme, reduzindo a possibilidade de danos aos componentes ou falha do circuito devido ao estresse mecânico.

Gerenciamento Térmico:

Comparado com o PCB flexível tradicional, o HDI flex PCB possui múltiplas camadas e maior área de superfície, o que pode fornecer melhor gerenciamento térmico. Isso melhora a dissipação de calor e ajuda a aumentar a confiabilidade geral e a vida útil dos componentes eletrônicos.

Vida útil:

Tanto HDI quanto PCBs flexíveis tradicionais podem ter uma longa vida útil se forem projetados e fabricados adequadamente. No entanto, o aumento da densidade do circuito e as técnicas avançadas de interconexão usadas nos PCBs flexíveis HDI exigem uma consideração cuidadosa de fatores como estresse térmico, compatibilidade de materiais e testes de confiabilidade para garantir desempenho a longo prazo.

Fatores ambientais:

Os PCBs flexíveis HDI, como os PCBs flexíveis tradicionais, precisam ser projetados e fabricados para resistir a fatores ambientais, como umidade, mudanças de temperatura e exposição a produtos químicos. Os PCBs HDI flex podem exigir revestimento protetor ou encapsulamento adicional para garantir resistência às condições ambientais.

Os PCBs flexíveis HDI oferecem várias vantagens sobre os PCBs flexíveis tradicionais em termos de densidade de circuito, integridade de sinal, flexibilidade de design e confiabilidade. O uso de recursos avançadostécnicas de interconexão e técnicas de miniaturização tornam os PCBs flexíveis HDI adequados para aplicações que exigem eletrônicos de alto desempenho em um formato compacto.No entanto, essas vantagens têm um custo mais elevado e os requisitos específicos da aplicação devem ser cuidadosamente considerados para determinar a tecnologia de PCB mais adequada.

3. Vantagens do PCB flexível HDI:

Os PCBs flexíveis HDI (High Density Interconnect) estão ganhando popularidade na indústria eletrônica devido às suas inúmeras vantagens sobre os PCBs flexíveis tradicionais.

3.1 Miniaturização e otimização de espaço:

Miniaturização e otimização de espaço: Uma das principais vantagens do PCB flexível HDI é a miniaturização e otimização de espaço de equipamentos eletrônicos.O uso da tecnologia de interconexão de alta densidade permite que mais traços de circuito sejam roteados em um espaço compacto. Isto, por sua vez, facilita o desenvolvimento de componentes eletrônicos menores e mais compactos. Os PCBs HDI flex são comumente usados em aplicações como smartphones, tablets, wearables e dispositivos médicos onde o espaço é limitado e o tamanho compacto é crítico.

3.2 Melhore a integridade do sinal:

Melhorar a integridade do sinal: A integridade do sinal é um fator crítico em equipamentos eletrônicos, especialmente em aplicações de alta velocidade e alta frequência.Os PCBs flexíveis HDI se destacam por fornecer maior integridade de sinal devido à distância reduzida entre componentes e interconexões. Tecnologias avançadas de interconexão usadas em PCBs flexíveis HDI, como vias cegas, vias enterradas e microvias, podem reduzir significativamente a perda de sinal e a interferência eletromagnética. A integridade aprimorada do sinal garante uma transmissão confiável do sinal e reduz o risco de erros de dados, tornando os PCBs flexíveis HDI adequados para aplicações que envolvem transmissão de dados e sistemas de comunicação em alta velocidade.

3.3 Melhor distribuição de energia:

Distribuição de energia aprimorada: Outra vantagem do HDI flex PCB é sua capacidade de melhorar a distribuição de energia.Com a crescente complexidade dos dispositivos eletrônicos e a necessidade de requisitos de energia mais elevados, os PCBs HDI flex fornecem uma excelente solução para distribuição eficiente de energia. O uso de múltiplas camadas e técnicas avançadas de roteamento de energia permite uma melhor distribuição de energia em toda a placa, minimizando a perda de energia e a queda de tensão. A distribuição de energia aprimorada permite a operação confiável de componentes que consomem muita energia e reduz o risco de superaquecimento, garantindo segurança e desempenho ideal.

3.4 Maior densidade de componentes:

Maior densidade de componentes: Comparado com o PCB flexível tradicional, o PCB flexível HDI pode atingir maior densidade de componentes.A utilização de tecnologias de interconexão avançadas e multicamadas permite a integração de mais componentes eletrônicos em um espaço menor. Os PCBs HDI flex podem acomodar projetos de circuitos complexos e densos, o que é fundamental para aplicações avançadas que exigem mais funcionalidade e desempenho sem comprometer o tamanho da placa. Com maior densidade de componentes, os fabricantes podem projetar e desenvolver produtos eletrônicos altamente complexos e ricos em recursos.

3.5 Melhorar a dissipação de calor:

Melhor dissipação de calor: A dissipação de calor é um aspecto crítico do design de dispositivos eletrônicos, pois o excesso de calor pode levar à degradação do desempenho, falha de componentes e até mesmo danos ao sistema.Comparado com o PCB flexível tradicional, o PCB flexível HDI tem melhor desempenho de dissipação de calor. O uso de múltiplas camadas e maior área de superfície permite uma melhor dissipação de calor, removendo e dissipando efetivamente o calor gerado por componentes que consomem muita energia. Isto garante ótimo desempenho e confiabilidade de dispositivos eletrônicos, especialmente em aplicações onde o gerenciamento térmico é crítico.

Os PCBs HDI flex têm várias vantagens que os tornam uma excelente escolha para a eletrônica moderna. Sua capacidade de serem miniaturizados e otimizados em termos de espaço os torna ideais para aplicações onde o tamanho compacto é crítico. A integridade aprimorada do sinal garante uma transmissão confiável de dados, enquanto a distribuição aprimorada de energia permite a alimentação eficiente dos componentes. A maior densidade de componentes do HDI flex PCB acomoda mais funções e recursos, enquanto a dissipação de calor aprimorada garante desempenho ideal e longevidade dos dispositivos eletrônicos. Com essas vantagens, os PCBs flexíveis HDI se tornaram uma necessidade em vários setores, como eletrônicos de consumo, telecomunicações, automotivo e equipamentos médicos.

4.Aplicação de PCB flexível HDI:

O PCB flexível HDI tem uma ampla gama de aplicações em diferentes setores. Suas capacidades de miniaturização, melhor integridade de sinal, melhor distribuição de energia, maior densidade de componentes e melhor dissipação de calor os tornam ideais para produtos eletrônicos de consumo, dispositivos médicos, indústria automotiva, sistemas aeroespaciais e de defesa, além da Internet das Coisas e wearables. componente importante do dispositivo. Os PCBs flexíveis HDI permitem que os fabricantes criem dispositivos eletrônicos compactos e de alto desempenho para atender às crescentes demandas dessas indústrias.

4.1 Eletrônicos de consumo:

O PCB flexível HDI tem uma ampla gama de aplicações na indústria de eletrônicos de consumo.Com a demanda contínua por dispositivos menores, mais finos e com mais recursos, os PCBs flexíveis HDI permitem que os fabricantes atendam a essas demandas. Eles são usados em smartphones, tablets, laptops, relógios inteligentes e outros dispositivos eletrônicos portáteis. Os recursos de miniaturização dos PCBs flexíveis HDI permitem a integração de múltiplas funções em um espaço compacto, permitindo o desenvolvimento de produtos eletrônicos de consumo elegantes e de alto desempenho.

4.2 Dispositivos médicos:

A indústria de dispositivos médicos depende muito de PCBs flexíveis HDI devido à sua confiabilidade, flexibilidade e formato pequeno.Os componentes eletrônicos em dispositivos médicos, como marca-passos, aparelhos auditivos, monitores de glicemia e equipamentos de imagem, exigem alta precisão. Os PCBs flexíveis HDI podem atender a esses requisitos, fornecendo conexões de alta densidade e integridade de sinal aprimorada. Além disso, a sua flexibilidade pode ser melhor integrada em dispositivos médicos vestíveis para conforto e conveniência do paciente.

4.3 Indústria Automobilística:

Os PCBs HDI flex tornaram-se parte integrante dos carros modernos.A indústria automotiva exige eletrônicos de alto desempenho que possam suportar ambientes desafiadores e oferecer funcionalidade ideal. Os PCBs HDI flex fornecem a confiabilidade, durabilidade e otimização de espaço necessárias para aplicações automotivas. Eles são usados em vários sistemas automotivos, incluindo sistemas de infoentretenimento, sistemas de navegação, módulos de controle de trem de força e sistemas avançados de assistência ao motorista (ADAS). Os PCBs HDI flex podem suportar mudanças de temperatura, vibração e estresse mecânico, tornando-os adequados para ambientes automotivos agressivos.

4.4 Aeroespacial e Defesa:

A indústria aeroespacial e de defesa exige sistemas eletrônicos altamente confiáveis que possam suportar condições extremas, vibração e transmissão de dados em alta velocidade.Os PCBs HDI flex são ideais para tais aplicações porque fornecem interconexões de alta densidade, melhor integridade do sinal e resistência a fatores ambientais. Eles são usados em sistemas aviônicos, comunicações via satélite, sistemas de radar, equipamentos militares e drones. Os recursos de miniaturização dos PCBs HDI flex ajudam no desenvolvimento de sistemas eletrônicos leves e compactos que permitem melhor desempenho e mais funcionalidade.

4.5 IoT e dispositivos vestíveis:

A Internet das Coisas (IoT) e os dispositivos vestíveis estão transformando setores que vão desde saúde e fitness até automação residencial e monitoramento industrial.HDI flex PCBs são componentes-chave em IoT e dispositivos vestíveis devido ao seu formato pequeno e alta flexibilidade. Eles permitem a integração perfeita de sensores, módulos de comunicação sem fio e microcontroladores em dispositivos como relógios inteligentes, rastreadores de fitness, dispositivos domésticos inteligentes e sensores industriais. A avançada tecnologia de interconexão em HDI flex PCBs garante transmissão confiável de dados, distribuição de energia e integridade de sinal, tornando-os adequados para os exigentes requisitos de IoT e dispositivos vestíveis.

5.Considerações de design para HDI Flex PCB:

Projetar um HDI flex PCB requer uma consideração cuidadosa do empilhamento de camadas, espaçamento de traços, posicionamento de componentes, técnicas de design de alta velocidade e desafios associados à montagem e fabricação. Ao abordar efetivamente essas considerações de design, a Capel pode desenvolver PCBs flexíveis HDI de alto desempenho, adequados para uma variedade de aplicações.

5.1 Empilhamento e roteamento de camadas:

Os PCBs flexíveis HDI normalmente requerem múltiplas camadas para obter interconexões de alta densidade.Ao projetar a pilha de camadas, fatores como integridade do sinal, distribuição de energia e gerenciamento térmico devem ser considerados. O empilhamento cuidadoso de camadas ajuda a otimizar o roteamento do sinal e minimizar a interferência entre os traços. O roteamento deve ser planejado para minimizar a distorção do sinal e garantir a correspondência adequada de impedância. Deve ser alocado espaço suficiente para vias e blocos para facilitar a interconexão entre as camadas.

5.2 Espaçamento de traços e controle de impedância:

HDI flex PCBs geralmente têm uma alta densidade de traços, manter o espaçamento adequado entre traços é fundamental para evitar interferência de sinal e diafonia.Os projetistas devem determinar a largura e o espaçamento adequados do traço com base na impedância desejada. O controle de impedância é fundamental para manter a integridade do sinal, especialmente para sinais de alta velocidade. Os projetistas devem calcular e controlar cuidadosamente a largura do traço, o espaçamento e a constante dielétrica para atingir o valor de impedância desejado.

5.3 Colocação de componentes:

O posicionamento adequado dos componentes é fundamental para otimizar o caminho do sinal, reduzir o ruído e minimizar o tamanho geral do HDI flex PCB.Os componentes devem ser colocados estrategicamente para minimizar o comprimento do traço do sinal e otimizar o fluxo do sinal. Os componentes de alta velocidade devem ser colocados mais próximos uns dos outros para minimizar atrasos na propagação do sinal e reduzir o risco de distorção do sinal. Os projetistas também devem considerar aspectos de gerenciamento térmico e garantir que os componentes sejam colocados de uma maneira que permita a dissipação de calor.

5.4 Tecnologia de design de alta velocidade:

Os PCBs flexíveis HDI normalmente atendem à transmissão de dados em alta velocidade, onde a integridade do sinal é crítica.Técnicas adequadas de projeto de alta velocidade, como roteamento de impedância controlada, roteamento de pares diferenciais e comprimentos de rastreamento correspondentes, são essenciais para minimizar a atenuação do sinal. Ferramentas de análise de integridade de sinal podem ser usadas para simular e verificar o desempenho de projetos de alta velocidade.

5.5 Desafios de montagem e fabricação:

A montagem e fabricação de PCBs flexíveis HDI apresenta vários desafios.A natureza flexível dos PCBs requer um manuseio cuidadoso durante a montagem para evitar danos a traços e componentes delicados. A colocação precisa dos componentes e a soldagem podem exigir equipamentos e técnicas especializadas. O processo de fabricação precisa garantir o alinhamento preciso das camadas e a adesão adequada entre elas, o que pode envolver etapas adicionais, como perfuração a laser ou imagem direta a laser.

Além disso, o tamanho pequeno e a alta densidade de componentes dos PCBs flexíveis HDI podem representar desafios para inspeção e testes. Técnicas especiais de inspeção, como inspeção por raios X, podem ser necessárias para detectar defeitos ou falhas em PCBs. Além disso, como os PCBs flexíveis HDI costumam utilizar materiais e tecnologias avançadas, a seleção e qualificação dos fornecedores é crucial para garantir a qualidade e confiabilidade do produto final.

6. Tendências futuras da tecnologia de PCB flexível HDI:

O futuro da tecnologia de PCB flexível HDI será caracterizado pelo aumento da integração e complexidade, pela adoção de materiais avançados e pela expansão da IoT e de tecnologias vestíveis. Estas tendências levarão as indústrias a desenvolver dispositivos eletrónicos mais pequenos, mais potentes e multifuncionais.

6.1 Maior integração e complexidade:

A tecnologia de PCB flexível HDI continuará a se desenvolver na direção de aumentar a integração e a complexidade.À medida que os dispositivos eletrônicos se tornam mais compactos e ricos em recursos, há uma demanda crescente por PCBs flexíveis HDI com maior densidade de circuito e formatos menores. Essa tendência é impulsionada por avanços nos processos de fabricação e ferramentas de projeto que permitem traços de passo mais precisos, vias menores e passos de interconexão mais estreitos. A integração de componentes eletrônicos complexos e diversos em um único PCB flexível se tornará mais

comum, reduzindo tamanho, peso e custo geral do sistema.

6.2 Utilização de materiais avançados:

Para atender às necessidades de maior integração e desempenho, o PCB flexível HDI utilizará materiais avançados.Novos materiais com propriedades elétricas, térmicas e mecânicas aprimoradas permitirão melhor integridade do sinal, melhor dissipação de calor e maior confiabilidade. Por exemplo, o uso de materiais dielétricos de baixa perda permitirá operação em frequência mais alta, enquanto materiais de alta condutividade térmica podem aprimorar as capacidades de gerenciamento térmico de PCBs flexíveis. Além disso, os avanços em materiais condutores, como ligas de cobre e polímeros condutores, permitirão maiores capacidades de transporte de corrente e melhor controle de impedância.

6.3 Expansão da IoT e da tecnologia wearable:

A expansão da Internet das Coisas (IoT) e da tecnologia vestível terá um grande impacto na tecnologia de PCB flexível HDI.À medida que o número de dispositivos conectados continua a crescer, haverá uma necessidade crescente de PCBs flexíveis que possam ser integrados em formatos menores e mais diversos. Os PCBs HDI flex desempenharão um papel vital na miniaturização de dispositivos vestíveis, como relógios inteligentes, rastreadores de fitness e sensores de saúde. Esses dispositivos geralmente exigem PCBs flexíveis para se adaptarem ao corpo e fornecerem interconectividade robusta e confiável.

Além disso, a ampla adoção de dispositivos IoT em vários setores, como casa inteligente, automotiva e automação industrial, impulsionará a demanda por PCBs flexíveis HDI com recursos avançados, como transmissão de dados em alta velocidade, baixo consumo de energia e conectividade sem fio. Esses avanços exigirão que os PCBs suportem roteamento de sinais complexos, componentes miniaturizados e integração com diferentes sensores e atuadores.

Resumindo, os PCBs flexíveis HDI mudaram a indústria eletrônica com sua combinação única de flexibilidade e interconexões de alta densidade. Esses PCBs oferecem muitas vantagens em relação aos PCBs flexíveis tradicionais, incluindo miniaturização, otimização de espaço, integridade de sinal aprimorada, distribuição eficiente de energia e capacidade de acomodar altas densidades de componentes. Essas propriedades tornam os PCBs flexíveis HDI adequados para uso em uma variedade de indústrias, incluindo eletrônicos de consumo, dispositivos médicos, sistemas automotivos e aplicações aeroespaciais. No entanto, é importante considerar as considerações de design e os desafios de fabricação associados a esses PCBs avançados. Os projetistas devem planejar cuidadosamente o layout e o roteamento para garantir o desempenho ideal do sinal e o gerenciamento térmico. Além disso, o processo de fabricação de PCBs flexíveis HDI requer processos e técnicas avançadas para atingir o nível exigido de precisão e confiabilidade. No futuro, espera-se que os PCBs flexíveis HDI continuem a evoluir à medida que a tecnologia avança. À medida que os dispositivos eletrônicos se tornam menores e mais complexos, a necessidade de PCBs flexíveis HDI com níveis mais elevados de integração e desempenho só aumentará. Isso impulsionará mais inovações e avanços no campo, levando a dispositivos eletrônicos mais eficientes e versáteis em todos os setores.

fabrica placas de circuito impresso flexíveis (PCBs) desde 2009.Atualmente, somos capazes de fornecer placas de circuito impresso flexíveis personalizadas de 1 a 30 camadas. Nossa tecnologia de fabricação de PCB flexível HDI (High Density Interconnect) é muito madura. Nos últimos 15 anos, inovamos continuamente em tecnologia e acumulamos uma rica experiência na solução de problemas relacionados a projetos para clientes.

Horário da postagem: 31 de agosto de 2023

Voltar