vamos nos aprofundar no processo de fabricação de circuitos flexíveis e entender por que eles são amplamente utilizados em diversos setores.

Os circuitos flexíveis, também conhecidos como circuitos impressos flexíveis ou FPCs, são populares em vários setores. Desde produtos eletrônicos de consumo até dispositivos de saúde, os circuitos flexíveis revolucionaram a forma como os componentes eletrônicos são projetados e fabricados. À medida que a procura por dispositivos electrónicos compactos e leves continua a aumentar, é fundamental compreender o processo de fabrico de circuitos flexíveis e como eles se tornaram parte integrante da tecnologia moderna.

Os circuitos flexíveis são essencialmente uma combinação de múltiplas camadas de material flexível, como poliéster ou poliimida, nas quais são montados traços condutores, almofadas e componentes. Esses circuitos são flexíveis e podem ser dobrados ou enrolados, tornando-os ideais para aplicações onde o espaço é limitado.

1. Layout de projeto na fabricação de circuitos flexíveis:

A primeira etapa na fabricação de um circuito flexível é o processo de design e layout. Engenheiros e designers trabalham em estreita colaboração para criar layouts que atendam aos requisitos específicos da aplicação. O layout inclui a colocação de traços condutores, componentes e quaisquer recursos adicionais que possam ser necessários.

2. Seleção de materiais na fabricação de circuitos flexíveis:

Após a fase de projeto, o próximo passo é selecionar os materiais apropriados para o circuito flexível. A seleção do material depende de fatores como flexibilidade necessária, temperatura operacional e propriedades elétricas e mecânicas necessárias. Poliimida e poliéster são materiais comumente usados devido à sua excelente flexibilidade e estabilidade térmica.

3. Produção de substrato base na fabricação de circuitos flexíveis:

Uma vez selecionado o material, inicia-se a fabricação do substrato base. O substrato é geralmente uma fina camada de filme de poliimida ou poliéster. O substrato é limpo, revestido com adesivo e laminado com folha de cobre condutora. A espessura da folha de cobre e do substrato pode variar dependendo dos requisitos específicos da aplicação.

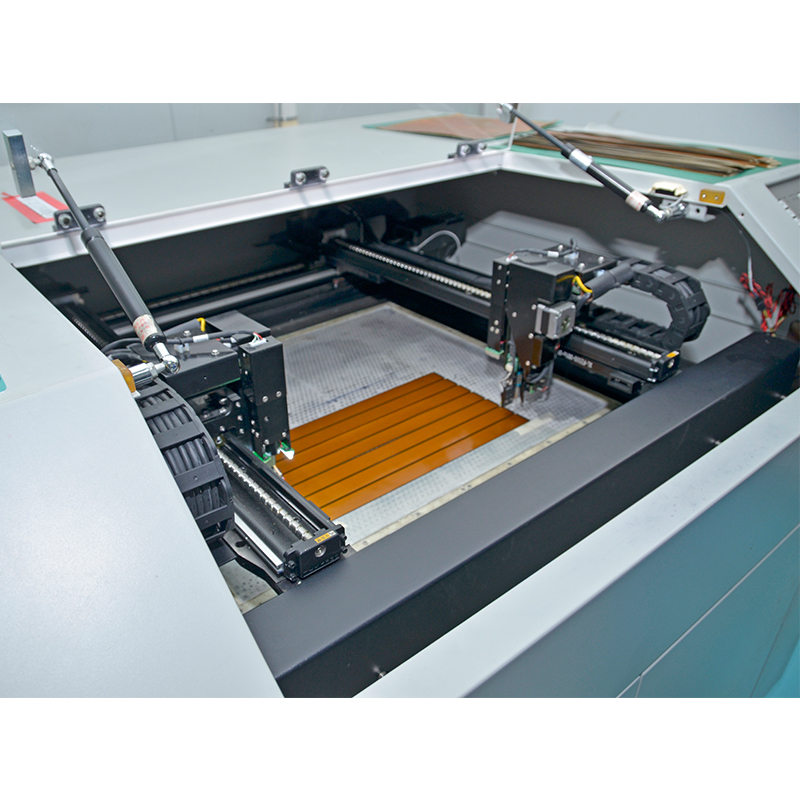

4. Gravura e laminação na produção de circuitos flexíveis:

Após a conclusão do processo de laminação, um ataque químico é usado para remover o excesso da folha de cobre, deixando os traços e almofadas condutoras desejadas. Controle o processo de gravação usando uma máscara resistente à corrosão ou técnicas de fotolitografia. Terminada a gravação, o circuito flexível é limpo e preparado para a próxima etapa do processo de fabricação.

5. Montagem de peças na fabricação de circuitos flexíveis:

Após a conclusão do processo de gravação, o circuito flexível está pronto para a montagem do componente. A tecnologia de montagem em superfície (SMT) é comumente usada para posicionamento de componentes, pois permite uma montagem precisa e automatizada. Aplique pasta de solda nas almofadas condutoras e use uma máquina pick-and-place para colocar os componentes. O circuito flexível é então aquecido, fazendo com que a solda adira às almofadas condutoras, mantendo o componente no lugar.

6. Teste e inspeção na fabricação de circuitos flexíveis:

Assim que o processo de montagem for concluído, o circuito flexível é exaustivamente testado e inspecionado. O teste elétrico garante que os traços e componentes condutores estejam funcionando conforme o esperado. Testes adicionais, como ciclagem térmica e testes de estresse mecânico, também podem ser realizados para avaliar a durabilidade e a confiabilidade dos circuitos flexíveis. Quaisquer falhas ou problemas encontrados durante os testes são identificados e corrigidos.

7. Cobertura flexível e proteção na fabricação de circuitos flexíveis:

Para proteger circuitos flexíveis de fatores ambientais e tensões mecânicas, são aplicadas coberturas flexíveis ou camadas protetoras. Esta camada pode ser uma máscara de solda, um revestimento isolante ou uma combinação de ambos. A cobertura aumenta a durabilidade do circuito flexível e prolonga sua vida útil.

8. Inspeção final e embalagem na fabricação de circuitos flexíveis:

Após o circuito flexível ter passado por todos os processos necessários, ele passa por uma inspeção final para garantir que atende às especificações exigidas. Os circuitos flexíveis são cuidadosamente embalados para protegê-los contra danos durante o transporte e armazenamento.

Em resumo, o processo de fabricação de circuitos flexíveis envolve diversas etapas complexas, incluindo projeto, seleção de materiais, fabricação, montagem, testes e proteção.O uso de tecnologia moderna e materiais avançados garante que os circuitos flexíveis atendam aos exigentes requisitos de diversos setores. Com sua flexibilidade e design compacto, os circuitos flexíveis tornaram-se uma parte importante do desenvolvimento de dispositivos eletrônicos inovadores e de última geração. Dos smartphones aos dispositivos médicos, os circuitos flexíveis estão a mudar a forma como os componentes eletrónicos são integrados na nossa vida quotidiana.

Horário da postagem: 21 de setembro de 2023

Voltar