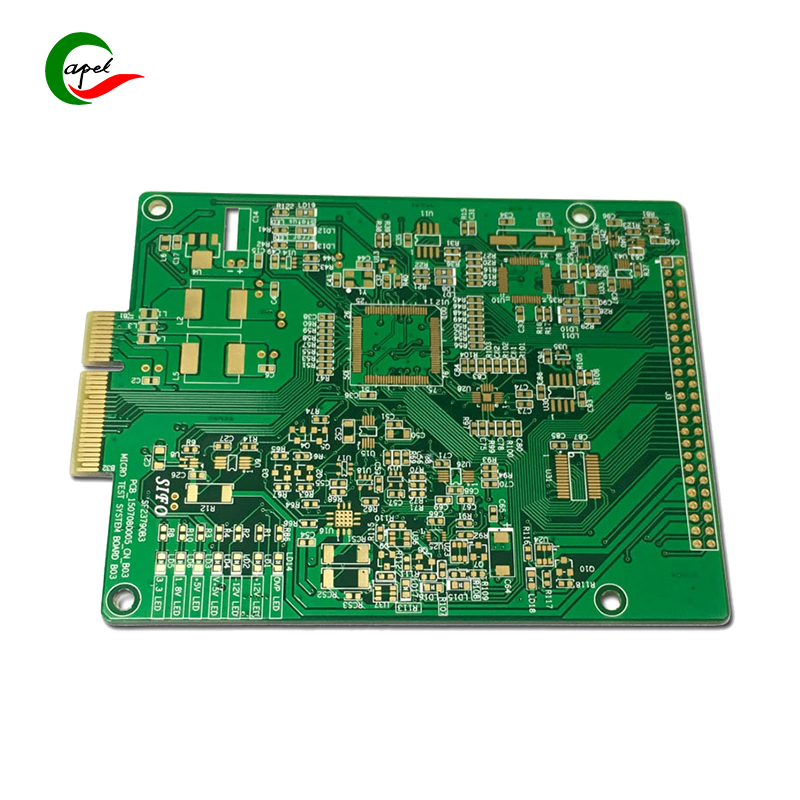

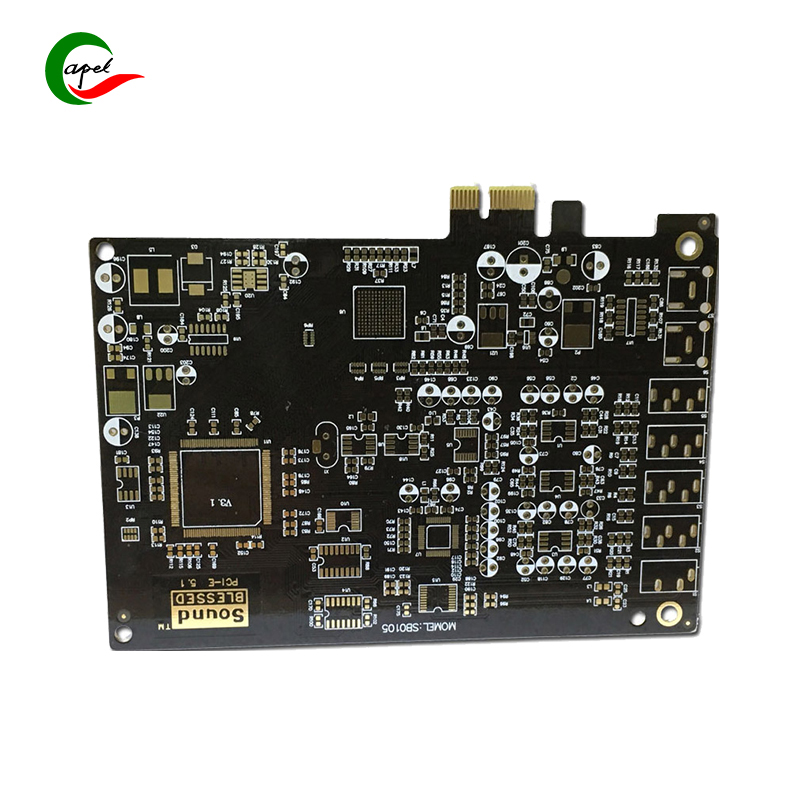

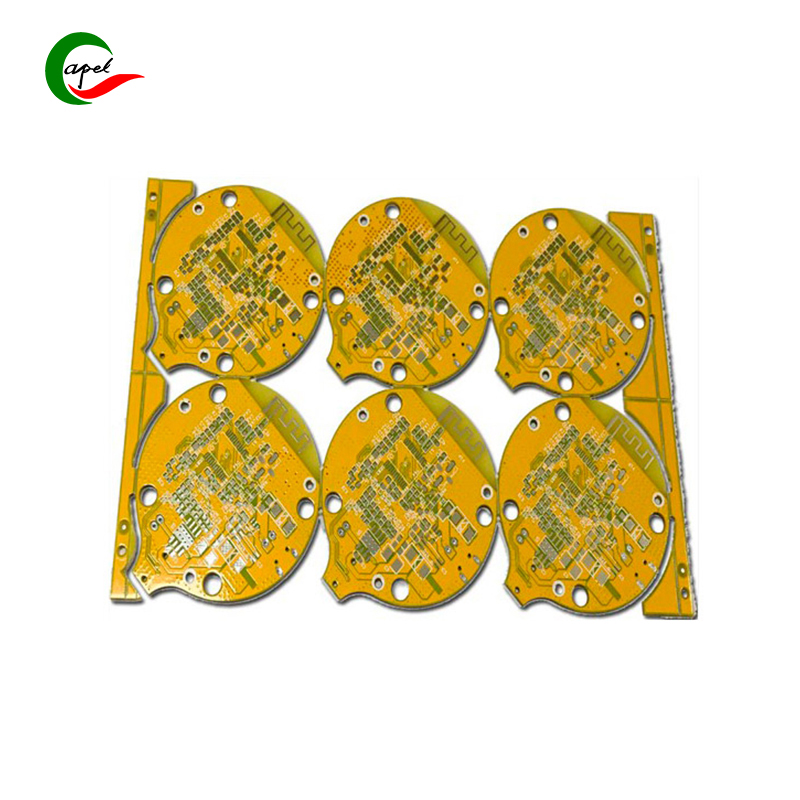

6 dedos do ouro do PWB das placas de circuito do PWB FR4 da camada HDI

Capacidade de processo de PCB

| Não. | Projeto | Indicadores técnicos |

| 1 | Camada | 1-60 (camada) |

| 2 | Área máxima de processamento | 545x622mm |

| 3 | Espessura mínima da placa | 4 (camada) 0,40 mm |

| 6 (camada) 0,60 mm | ||

| 8 (camada) 0,8 mm | ||

| 10 (camada) 1,0 mm | ||

| 4 | Largura mínima da linha | 0,0762 mm |

| 5 | Espaçamento mínimo | 0,0762 mm |

| 6 | Abertura mecânica mínima | 0,15 mm |

| 7 | Espessura de cobre da parede do furo | 0,015 mm |

| 8 | Tolerância de abertura metalizada | ±0,05mm |

| 9 | Tolerância de abertura não metalizada | ±0,025mm |

| 10 | Tolerância de furo | ±0,05mm |

| 11 | Tolerância dimensional | ±0,076 mm |

| 12 | Ponte mínima de solda | 0,08 mm |

| 13 | Resistência de isolamento | 1E+12Ω(normal) |

| 14 | Proporção de espessura da placa | 1:10 |

| 15 | Choque térmico | 288 ℃ (4 vezes em 10 segundos) |

| 16 | Distorcido e dobrado | ≤0,7% |

| 17 | Força anti-eletricidade | >1,3KV/mm |

| 18 | Força anti-decapagem | 1,4N/mm |

| 19 | A solda resiste à dureza | ≥6H |

| 20 | Retardador de chama | 94V-0 |

| 21 | Controle de impedância | ±5% |

Fazemos PCB HDI de 6 camadas com 15 anos de experiência com nosso profissionalismo

Placas Flex-Rígidas de 4 camadas

PCBs rígidos-flexíveis de 8 camadas

placas de circuito impresso HDI de 8 camadas

Equipamento de teste e inspeção

Teste de microscópio

Inspeção AOI

Teste 2D

Teste de Impedância

Teste RoHS

Sonda Voadora

Testador horizontal

Teste de flexão

Nosso serviço HDI PCB de 6 camadas

. Fornecer suporte técnico Pré-venda e pós-venda;

. Personalizado até 40 camadas, 1-2 dias Prototipagem confiável de giro rápido, aquisição de componentes, montagem SMT;

. Atende dispositivos médicos, controle industrial, automotivo, aviação, eletrônicos de consumo, IOT, UAV, comunicações, etc.

. Nossas equipes de engenheiros e pesquisadores se dedicam a atender às suas necessidades com precisão e profissionalismo.

Aplicação específica de PCB HDI de 6 camadas no setor automotivo

1. ADAS (Sistema Avançado de Assistência ao Motorista): Os sistemas ADAS contam com vários sensores, como câmeras, radares e lidars, para ajudar os motoristas a navegar e evitar colisões. Um PCB HDI de 6 camadas é usado em módulos ADAS para acomodar conexões de sensores de alta densidade e garantir transmissão de sinal confiável para detecção precisa de objetos e alertas de driver.

2. Sistema de infoentretenimento: O sistema de infoentretenimento em veículos modernos integra diversas funções, como navegação GPS, reprodução de multimídia, opções de conectividade e interfaces de comunicação. A PCB HDI de 6 camadas permite a integração compacta de componentes, conectores e interfaces, garantindo comunicação eficiente, controle confiável e experiência de usuário aprimorada.

3. Unidade de Controle do Motor (ECU): A unidade de controle do motor é responsável por monitorar e controlar várias funções do motor, como injeção de combustível, ponto de ignição e controle de emissões. A PCB HDI de 6 camadas ajuda a acomodar circuitos complexos e comunicação de alta velocidade entre diferentes sensores e atuadores do motor, garantindo controle preciso e eficiência do motor.

4. Controle Eletrônico de Estabilidade (ESC): O sistema ESC melhora a estabilidade e a segurança do veículo monitorando e ajustando continuamente a frenagem individual das rodas e o torque do motor. O HDI PCB de 6 camadas desempenha um papel vital no módulo ESC, facilitando a integração de microcontroladores, sensores e atuadores para análise de dados em tempo real e controle preciso.

5. Trem de força: A unidade de controle do trem de força (PCU) regula a operação do motor, da transmissão e do trem de força para desempenho e eficiência ideais. O HDI PCB de 6 camadas integra vários componentes de gerenciamento de energia, sensores de temperatura e interfaces de comunicação, garantindo transferência de energia eficiente, troca de dados confiável e gerenciamento térmico eficaz.

6. Sistema de gerenciamento de bateria (BMS): O BMS é responsável por monitorar e controlar o desempenho, carregamento e proteção da bateria do veículo. O PCB HDI de 6 camadas permite design compacto e integração de componentes BMS, incluindo ICs de monitoramento de bateria, sensores de temperatura, sensores de corrente e interfaces de comunicação, garantindo gerenciamento preciso da bateria e prolongando a vida útil da bateria.

Como o PCB HDI de 6 camadas melhora a tecnologia no setor automotivo?

1. Miniaturização: PCB HDI de 6 camadas permite a colocação de componentes de alta densidade, realizando assim a miniaturização de sistemas eletrônicos. Isto é fundamental na indústria automotiva, onde o espaço é frequentemente limitado. Ao reduzir o tamanho do PCB, os fabricantes podem projetar veículos menores, mais leves e mais compactos.

2. Melhorar a integridade do sinal: a tecnologia HDI reduz o comprimento dos traços de sinal e fornece melhor controle de impedância.

Isto melhora a qualidade do sinal, reduz o ruído e melhora a integridade do sinal. Garantir um desempenho confiável do sinal é fundamental em aplicações automotivas onde a transmissão e a comunicação de dados são essenciais.

3. Funcionalidade aprimorada: Camadas adicionais em uma PCB HDI de 6 camadas fornecem mais espaço de roteamento e opções de interconexão, permitindo funcionalidade aprimorada. Os carros agora integram uma variedade de funções eletrônicas, como sistemas avançados de assistência ao motorista (ADAS), sistemas de infoentretenimento e unidades de controle do motor. O uso de HDI PCB de 6 camadas facilita a integração dessas funções complexas.

4. Transmissão de dados em alta velocidade: Os sistemas automotivos, como sistemas avançados de navegação e comunicação entre veículos, exigem transmissão de dados em alta velocidade. O HDI PCB de 6 camadas suporta aplicações de alta frequência para transmissão de dados mais rápida e eficiente. Isto é fundamental para a tomada de decisões em tempo real, melhorando a segurança e o desempenho.

5. Confiabilidade aprimorada: a tecnologia HDI utiliza microvias para fornecer melhores conexões elétricas enquanto ocupa menos espaço.

Essas vias menores ajudam a melhorar a confiabilidade, reduzindo o risco de interferência de sinal e incompatibilidade de impedância. Na eletrônica automotiva, onde a confiabilidade é crítica, os PCBs HDI garantem conexões robustas e duráveis.

6. Gerenciamento térmico: Com a crescente complexidade e consumo de energia da eletrônica automotiva, o gerenciamento térmico eficiente é fundamental. O PCB HDI de 6 camadas suporta a implementação de vias térmicas para ajudar a dissipar o calor e regular a temperatura.

Isto permite que os sistemas automotivos operem de forma ideal, mesmo em altas temperaturas.